Pour une supply chain efficace : au-delà des Processus S&OP, penser à l’organisation du flux !

Efficacité de la Supply Chain: jamais 2 sans 3!

Une Supply Chain efficace autour de 3 piliers

Chez Artesial, notre expérience de cabinet conseil en performance industrielle dans les secteurs de l’agroalimentaire, de la cosmétique et de l’industrie pharmaceutique depuis 20 ans nous a conduit à observer qu’une Supply Chain efficace s’articule essentiellement autour de 3 piliers : la connaissance de la demande, l’organisation du flux, et le pilotage de l’activité de l’entreprise aux différents horizons de temps désormais bien connue sous le nom de S&OP (voir notre article sur le sujet: Do you S&OP ?).

GESTION DE LA DEMANDE

Le 1er pilier, la gestion de la demande ou Demand Management, est depuis des années maintenant généralement bien connu des équipes Supply Chain, ou pour les entreprises qui n’ont pas réellement de service Supply Chain, des équipes commerciales et des chargés de planification. En effet cela semble du GBS, du « Gros Bon Sens », que pour servir au mieux les clients il vaut mieux bien connaître ce qu’ils vont commander et quand ! Ceci pour anticiper au mieux leurs attentes et éviter de se laisser surprendre. En la matière, on n’a pas encore inventé la boule de cristal qui permettra de ne plus – jamais – être mis en défaut par une commande inattendue en délai ou en quantité, mais beaucoup d’outils et de principes ont été développés pour s’en approcher. Ils s’intitulent : processus prévisions de vente, analyse de la variabilité de la demande, différenciation des clients par famille et caractérisation de leurs comportement respectifs, optimisation de la gestion de la donnée de vente, progiciels conçus pour faire tout cela…

PROCESSUS DE PILOTAGE DE L’ACTIVITÉ

Le 3ème pilier, moins « G.B.S. » car moins intuitif mais généralement bien connu également des équipes du Supply Chain Management, au moins dans ses principes : il s’agit du processus de pilotage de l’activité aux différents horizons de temps ou S&OP Process. Quelle que soit l’entreprise et la nature de son activité, pour bien répondre aux demandes clients et aussi pour exister durablement, il convient d’organiser l’activité en anticipant à court, moyen et généralement à long terme. Cela recouvre notamment les moyens humains et matériels : effectif requis pour fabriquer ce que les clients vont commander, outils de production associés : machines, outillages, prestations de services,… Cela recouvre également les matières requises pour fabriquer : matières premières, emballages, et donc les contrats d’approvisionnement à plus ou moins long terme. L’exercice est susceptible d’impliquer toutes les fonctions de l’entreprise : le commerce, pour adapter – parfois – la démarche prospective aux capacités industrielles, les finances pour anticiper l’impact des variations d’activité sur le résultat de l’entreprise…

Un processus de pilotage des flux, c’est bien, mais encore faut-il avoir organisé les flux !

ORGANISATION DES FLUX

Si le Demand Management et le S&OP Process font l’objet de publications et de témoignages nombreux, le 2nd pilier que nous intitulons Organisation des flux ou Supply Strategies, est lui souvent négligé. Il consiste à mettre l’organisation des flux physiques et des flux d’information en cohérence avec :

- d’une part, les caractéristiques de la demande client

- d’autre part, la performance notamment économique de l’entreprise

Tâchons d‘illustrer cela au travers de plusieurs exemples :

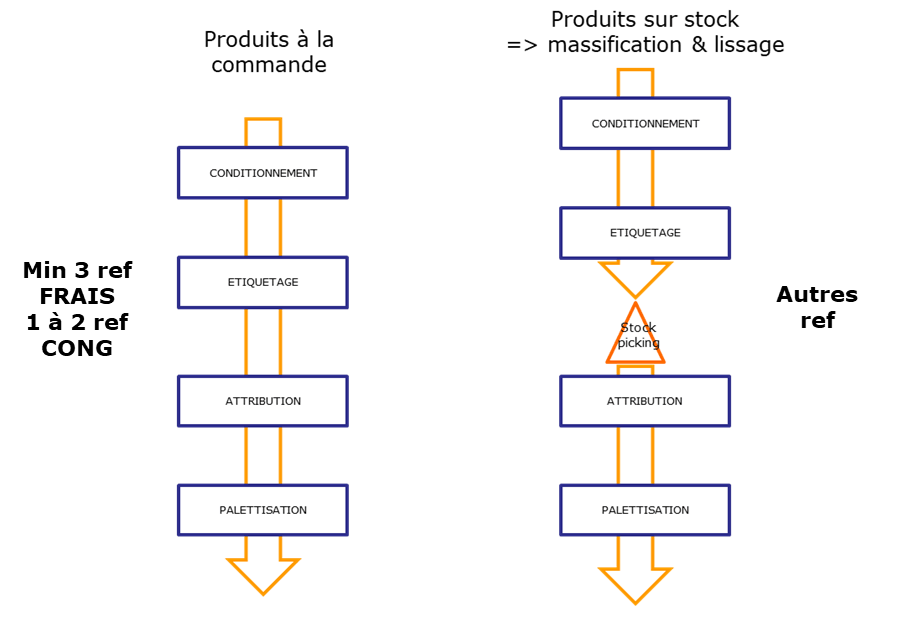

Dans une industrie de produits Traiteur où les produits sont frais voire ultra frais, les commandes tombent au fil de la matinée pour une expédition dans l’après-midi. Certains de ces produits sont des « grosses références » – dits de classe A – commercialisés quotidiennement ; on aura donc intérêt à les produire en grande quantité par exemple 2 à 3 fois / semaine en les stockant, de façon à optimiser la production. D’autres, en revanche, sont des « petites références » -dites de classe C – commandées de temps en temps seulement. Il n’est pas possible de les produire en grande quantité et de les stocker, sous peine de devoir en jeter au bout de quelques jours, faute de commande. Quelle est alors la bonne organisation du flux : produire à la commande en mettant en place un procédé de fabrication très agile, capable de produire rapidement et sans trop de coûts de mise en place ? fabriquer un produit semi fini qui couvrira plusieurs références, avec un étiquetage spécifique à la commande, ce qui permettra de massifier les quantités à produire ? ou un autre schéma encore ?

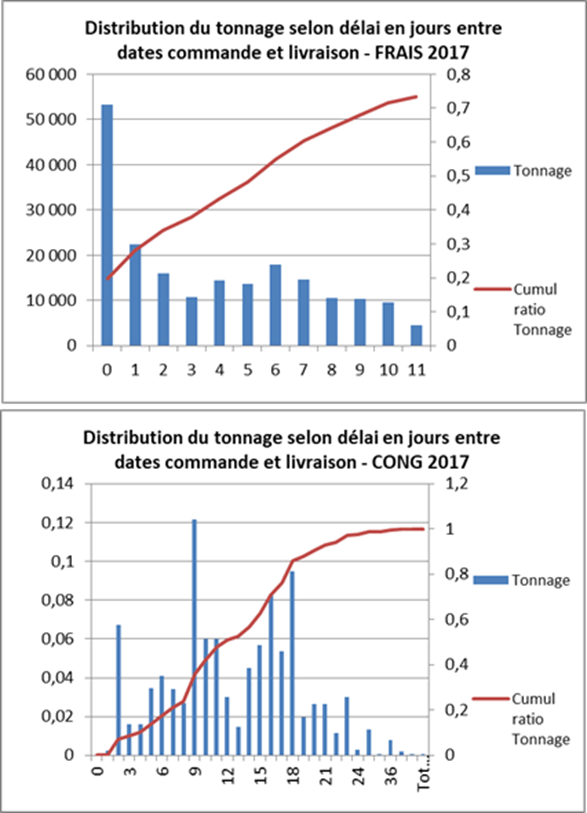

Schéma d’organisation du flux – Exemple

Dans une activité de conditionnement de produits secs d’épicerie, le délai entre commandes et livraisons – appelé temps de réponse – laisse un peu plus de souplesse pour l’organisation de la production : quelques jours au moins. Ce délai laisse penser qu’on pourra organiser le flux sous la forme d’un planning de production davantage anticipé que dans l’exemple précédent : vision à plusieurs jours voire plusieurs semaines. La connaissance de la variabilité de la demande client permettra notamment de choisir entre différentes options : production sur prévisions et stock associé, production à la commande,… Le dimensionnement de la fréquence de production, de la taille des séries et des niveaux de stock associés ne devrait pas être laissé au hasard, mais faire l’objet d’une ingénierie qui permettra de trouver le meilleur compromis entre les exigences de la demande client d’une part (temps de réponse, variabilité), et la performance économique de l’entreprise (coûts de stockage, coûts de changement de série).

Analyse du temps de réponse – Exemple

Dans un abattoir de volaille, les différents morceaux de viande et abats sont autant de produits différents, avec leurs marchés propres : produit vendu cru ou transformé, clients et temps de réponse différents, produit de grande consommation ou de niche… Quoiqu’il en soit, la volaille, elle, ne s’élève pas par quartiers : quand on abat une bête, c’est tous les morceaux qu’on récupère en même temps. Quelle organisation du flux (flux physique, flux d’information) permettra là encore de répondre au mieux aux attentes des clients tout en préservant les intérêts de l’entreprise ? Il ne conviendra sans doute pas, par exemple, d’abattre 100% des volailles requises pour la demande en filets sans avoir une stratégie pour gérer au mieux les cuisses issues de la découpe commune !

Comme vous l’aurez constaté, ces 3 exemples tirés de 3 secteurs d’activité différents posent des problématiques spécifiques et demandent des approches sur-mesure. C’est sans doute pour cela que la littérature est moins abondante sur l’organisation du flux, et l’approche moins connue. Elle est néanmoins un facteur majeur de maîtrise de la performance industrielle en cohérence avec les contraintes de la demande client.

Avis d'expert sur la performance industrielle

L’équipe Artesial publie régulièrement des avis d’expert sur un sujet lié à l’excellence opérationnelle dans les domaines de l’agroalimentaire, la pharmacie, la cosmétique. Inscrivez-vous pour être informé(e) de ces publications !